Je akkurater die Imprägnierung der elektrischen Wicklung ist, desto höher sind wiederum Gesamtleistung, Spulenisolierung und Spannungsbeständigkeit, was sich positiv auf die Lebensdauer des Antriebsstrangs auswirkt. Deshalb hat die Tecnofirma S.p.A. eine modulare Imprägnieranlage entwickelt, die es durch ihr spezielles Design ermöglicht, bei geringem Harzverbrauch eine wesentlich bessere Füllung der Drahtpakete im Stator zu erreichen als vergleichbare Trickling-Varianten. Indem das Bauteil in einem Winkel von 5 bis 10 Grad geneigt wird, gelangt das Harz schneller und homogener in die Hohlräume. Dank NC-gesteuerter Tränken-Achsen, die sich in allen verfahrbaren Richtungen (x-y-z) mit einer Genauigkeit von bis zu 0,1 mm programmieren lassen, ist auch bei unterschiedlichen Bauteilgeometrien eine hohe Reproduzierbarkeit gegeben.

Äusserst komplexer Prozess

Ein elektrischer Motor ist nur so gut wie seine Isolierung: Sind die einzelnen Wicklungen sowie die Hohlräume zwischen den Drähten unzureichend imprägniert, werden Abnutzungserscheinungen wahrscheinlicher und das Risiko für Teilentladungen steigt. Tritt etwa ein Phasenausfall auf, müssen die Wicklungen der zwei anderen Phasen mehr Strom leiten. Dadurch kommt es zu einer übermässigen Wärmeerzeugung zu Lasten der Performance des Motorstrangs. Darüber hinaus können solche Teilentladungen über einen längeren Zeitraum auftreten ohne bemerkt zu werden, was zu einem schleichenden Versagen des Motors führt.

„Das Imprägnieren verfolgt im Grunde zwei Ziele: Einerseits werden die Hohlräume in der Wicklung des Stators geschlossen, indem das Harz durch Kapillarwirkung eindringt. Andererseits werden die Drahtköpfe am Ende abgedeckt, sodass es nicht zu unerwünschten Spannungskontakten kommen kann“, erklärt Omid Armaghan, Geschäftsführer der Tecnofirma Deutschland GmbH. „Dabei ist es wichtig, das Harz, das von Natur aus zum Abrutschen neigt, bis zum Abschluss des Brennvorgangs in der gewünschten Position zu halten.“ Verunreinigungen sowie Luftblasen müssen ausgeschlossen und gleichzeitig eine perfekte Sättigung der Matrize im Blechpaket hergestellt werden. Dies macht den Prozess äusserst komplex und insbesondere im Handling des Harzes sehr anspruchsvoll. Um das Verfahren effizienter und sicherer in Bezug auf die Qualität der Isolierung zu gestalten, haben die Anlagenexperten von Tecnofirma ein modulares System entwickelt, das alle relevanten Prozessparameter perfekt aufeinander abstimmt: Korrekte Positionierung der Düsen, präzise Kontrolle der abgegebenen Harzmenge, optimale Temperaturen sowohl der Harze als auch der Statoren sowie flexiblere Positionierung der Bauteile über Drehgeschwindigkeit, Drehrichtung und Neigung.

Wissenschaftlich nachgewiesen: Bauteilneigung erhöht Füllfaktor

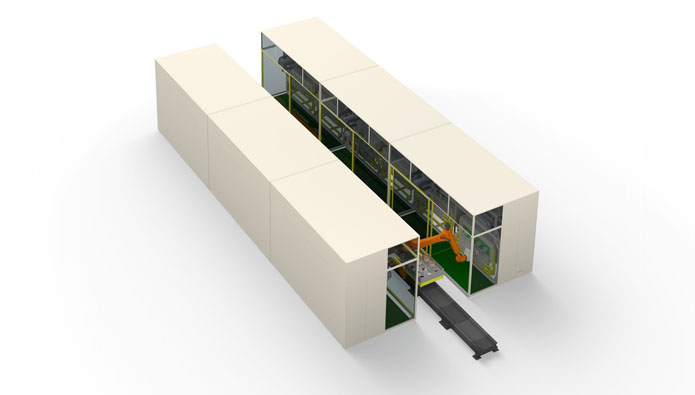

Die Imprägnieranlage wurde als eigenständiges Modul konzipiert, das aus zwei nebeneinander angeordneten Öfen besteht. Diese sind mit Spannfuttern für die Statoren und der gesamten Mechanik für den Betrieb ausgestattet, also Servomotoren, Heizung und Ventilatoren. „Die beiden Öfen teilen sich ein Achsensystem, auf dem die Harzdosierung und die Auftragsgruppe für den Trickling-Prozess installiert sind“, beschreibt Armaghan den Aufbau. „Wir können die Achsbewegungen bis zu 0,1 mm in alle verfahrbaren Richtungen (x-y-z) programmieren. Durch die präzise Positionierung sowie Überwachung der letzten Positionen via Kamera wird sichergestellt, dass die Düsen immer wieder in die exakte Position treten.“ Die Bauteile werden beim Imprägnieren leicht geneigt, was den Füllfaktor erhöht. Dadurch lässt sich eine wesentlich homogenere Harzverteilung erreichen.

Darüber hinaus steigert das Anlagendesign die Effizienz des Isolierens, da parallel auf zwei Öfen gearbeitet werden kann. Indem Imprägnierung und Gelierung kombiniert werden, lassen sich die Stückzahlen erhöhen. In der ersten Einheit findet der Imprägniervorgang statt, wobei die rotierenden Spannfutter den Ofen verlassen und nach vorne fahren, um den Zugang zu den Düsen zu erleichtern. Währenddessen erfolgt die Gelierung der zuvor abgeschlossenen Imprägnierung im anderen Ofen. Tecnofirma legt grossen Wert auf eine konstante optimale Temperierung sowohl des Harzes als auch der Bauteile. Die Statoren bleiben während des gesamten Träufel-Prozesses in der richtigen Betriebstemperatur, was insbesondere bei langen Statoren mit höheren Imprägnierzeiten von Vorteil ist. „Wir führen zurzeit Studien durch, bei denen wir die in der Prozessabluft gespeicherte Wärmeenergie wieder in das System einspeisen. Aktuell nutzen wir einen Teil davon zur Wärmezirkulation in den Härteofen“, so Armaghan. „Darüber hinaus verwenden wir in unseren Öfen eine spezielle Technologie, wie zum Beispiel die 'Canopy'-Architektur, die die Wärmeverteilung minimiert - und damit den Energieverbrauch optimiert.“

Flexibles Modul erlaubt einfache Prozessanbindung und Wartung

Obwohl das System als eigenständiges Modul konzipiert wurde, bietet es zahlreiche Möglichkeiten der Anbindung und Verkettung. So kann die Anlage beispielsweise in einen Pulverbeschichtungsprozess integriert oder an Vorheiz- oder Abkühlstationen angekoppelt werden. Außerdem lässt sich eine Linie mit hoher Produktionsrate schaffen, indem mehrere Module parallel nebeneinander angeordnet werden, wobei Be- und Entladung automatisiert mit einem anthropomorphen Roboter auf einem motorisierten Schlitten erfolgen. Durch derlei Verkettungen lassen sich Zykluszeiten verkürzen und die Effizienz der Produktion steigern. Zudem bietet die Anlage flexible Aufnahmen von Statoren, sodass je nach Durchmesser verschiedene Bauteile bearbeitet werden können. „Auf diese Weise ist die Anlage in der Lage, Statoren in drei verschiedenen Größen zu imprägnieren, ohne dass die Prozessbedingungen wesentlich geändert werden müssen“, ergänzt Armaghan. Ein Data Matrix Code Scanner erkennt die Geometrie und wählt das passende Programm für die Bearbeitung aus.

Sollten sich Prozessparameter oder Bearbeitungsbedürfnisse doch einmal ändern, bietet das flexible Design einen einfachen Zugang für Wartung und Anpassung, ohne die gesamte Fertigung unterbrechen zu müssen. Die einzelnen Module lassen sich problemlos aus der Verkettung lösen, warten und anpassen. Das ist für viele Anwendungen sehr wichtig, denn die Anforderungen an E-Motoren unterliegen einem ständigen Wandel. „Daher haben wir das gesamte Anlagen- und Produktionsdesign offen gestaltet, um Erweiterungen einfacher implementieren zu können. Durch die Modularität der Architektur und die Realisierbarkeit zahlreicher Optionen können die Systeme jederzeit an veränderte Produktionsbedürfnisse angepasst werden“, fasst Armaghan zusammen.